|

WYDZIAŁ

CHEMII - ZAKŁAD DYDAKTYCZNY TECHNOLOGII

CHEMICZNEJ

Ćwiczenie 19 ABSORPCYJNE ODSIARCZANIE ODLOTOWYCH GAZÓW PRZEMYSŁOWYCH Opracowała dr Jadwiga Skupińska

WSTĘP Niekontrolowany rozwój przemysłu i żywiołowy postęp cywilizacji stanowi poważne zagrożenie dla naturalnego środowiska człowieka. W dniu dzisiejszym najważniejszym problemem jest ochrona środowiska. Jednym z jej aspektów jest utylizacja zanieczyszczeń gazowych emitowanych do atmosfery. Źródłem zanieczyszczeń gazowych obok zakładów przemysłowych są także samochody, kotłownie miejskie i domowe oraz duży udział mają źródła naturalne ( pożary lasów, wybuchy wulkanów, procesy gnilne itp. ). Obecnie problem ograniczenia emisji zanieczyszczeń gazowych jest realizowany dwoma sposobami:

Ze względu na dużą różnorodność źródeł emisji zanieczyszczeń gazowych różne są właściwości fizykochemiczne zanieczyszczonych strumieni gazu, różne stężenie zanieczyszczeń, różne warunki występowania stanu równowagi oraz różny poziom dopuszczalnej emisji do atmosfery. Do oczyszczania gazów z zanieczyszczeń gazowych wykorzystuje się prawie wszystkie podstawowe procesy wymiany masy, procesy fizyczne:

oraz procesy chemiczne:

W celu przeniesienia określonej masy zanieczyszczeń

z gazu do cieczy konieczne jest przeniknięcie cząstek przez strefę przyległą

do granicy faz i przez granicę faz, tj. przez powierzchnię międzyfazową.

Przenoszenie cząsteczek do granicy faz zarówno w fazie gazowej, jak i ciekłej

określa szybkość dyfuzji cząsteczkowej i burzliwej. Szybkość absorpcji

zwiększa się przez zwiększenie powierzchni międzyfazowej oraz zwiększenie

szybkości dyfuzji. Zwiększenie powierzchni międzyfazowej można osiągnąć

przez rozproszenie jednej fazy w drugiej np. rozproszenie fazy gazowej

w cieczy przez zastosowanie bełkotki lub mieszania. Zwiększenie etapu dyfuzji

realizuje się przez odpowiednio długi czas zetknięcia faz oraz przez zwiększenie

burzliwości przepływu w obu fazach np.: gwałtowne mieszanie.

Podczas absorpcji może zachodzić bezprzeponowa

wymiana ciepła, kondensacja oraz nawilżanie gazów. Jeżeli stężenie zanieczyszczeń

jest odpowiednio duże, absorpcja stanowić może metodę odzysku wartościowych

substancji. Może stanowić wstępny etap oczyszczania gazu w procesie kompleksowego

oczyszczania lub końcowy, gdy absorpcja jest połączona z reakcją chemiczną.

Absorpcja stosowana jest wówczas, gdy stężenie

zanieczyszczeń wynosi kilka procent a w przypadku gazów rozcieńczonych,

gdy są one łatwo rozpuszczalne w absorbencie. Absorbentami są: woda, roztwory

kwasów, zasad, soli o właściwościach utleniających lub redukujących. Szybkość

absorpcji zwiększa się wówczas, gdy zachodzi reakcja chemiczna między cieczą

i gazem, przy czym wzrasta współczynnik wnikania po stronie cieczy Podczas

absorpcji z reakcją chemiczną składnik A ze strumienia gazu reaguje z substancją

B zawartą w cieczy, w wyniku czego powstaje produkt o właściwościach odmiennych

od substancji wyjściowej. Przy oczyszczaniu gazów odlotowych absorpcja

z reakcją chemiczną jest jedną z zasadniczych metod usuwania zanieczyszczeń

kwaśnych, takich jak SO2, SO3, H2S, NOx,

HF, C12, HCl i in.

Metody absorpcyjne stosowane są często

w połączeniu z utlenianiem albo z biodegradacją.

W metodach absorpcyjnych połączonych z

utlenianiem można stosować jako absorbenty roztwory utleniaczy takich jak

chlor, dwutlenek chloru, podchloryn sodowy, nadmanganian potasu oraz obecnie

najbardziej popularny ozon. Ozon rozpuszczony jest w absorbencie. Reakcja

pomiędzy ozonem i zaabsorbowanym zanieczyszczeniem przebiega bardzo szybko.

Jednocześnie następuje likwidacja drobnoustrojów, co często ma duże znaczenie.

Zastosowanie ozonu nie powoduje powstawania kłopotliwych odpadów, ponieważ

produktem jego rozpadu jest tlen.

Niektóre substancje zanieczyszczające gazy

odlotowe można skutecznie likwidować na drodze biodegradacji za pomocą

mikroorganizmów, które utleniają związki organiczne do dwutlenku węgla

i wody lub mineralizują zawarte w nich heteroatomy. Wytwarzana w tym procesie

energia jest zużywana przez bakterie.

Adsorpcja jest procesem, w którym

cząsteczki jednej substancji zostają związane na powierzchni innej substancji,

następuje sorpcja zanieczyszczeń gazowych przez stały adsorbent.

Adsorpcja polega na wydzielaniu i zatrzymywaniu składników gazu na powierzchni

zewnętrznej i wewnętrznej (w porach) ciała stałego. Zatrzymywanie cząsteczek

na powierzchni zachodzi w wyniku dziabania sił fizycznych i chemicznych

bliskiego zasięgu. Energia wiązania adsorbowanych cząsteczek z powierzchną

jest porównywalna z ciepłem kondensacji. Proces adsorpcji jest egzotermiczny.

Proces odwrotny, usuwanie cząsteczek zaadsorbowanych z powierzchni do przestrzeni

otaczającego płynu zwany desorpcją wymaga więc doprowadzenia ciepła.

Liczba cząsteczek możliwa do zaadsorbowania na powierzchni adsorbentu jest

ograniczona i maleje ze wzrostem temperatury. Efektywnej adsorpcji sprzyjać

więc będzie duża powierzchnia właściwa adsorbentu i niska temperatura.

Adsorpcja jest selektywna i największą zdolność do adsorpcji

wykazują cząsteczki gazów o dużej masie i niskiej temperaturze wrzenia.

Ulegając adsorpcji, wypierają przy tym inne cząsteczki o mniejszej energii

wiązania.

Niektóre procesy adsorpcji są nieodwracalne,

np. chemisorpcja, dla której energia wiązania cząsteczek na powierzchni

jest tu tak duża, że zaadsorbowana substancja może być zdesorbowana tylko

w postaci związku chemicznego lub usunięta jak substancja stała.

Adsorpcja umożliwia oczyszczanie dużych

strumieni gazów o małym stężeniu zanieczyszczeń do poziomu ppm. Podczas

adsorpcyjnego oczyszczania gazów zanieczyszczenia o małym stężeniu, 20-30

ppm, są zatężane, co w dalszym etapie umożliwia ich spalenie lub ekonomiczne

wykorzystanie. Ponadto tą metodą można jednocześnie usuwać z gazu więcej

zanieczyszczeń, zwłaszcza substancje organiczne.

Kondensacja jest metodą usuwania

z gazów odlotowych substancji o niskim ciśnieniu par w umiarkowanie podwyższonych

temperaturach lub o wysokim ciśnieniu par, gdy nie jest wymagane bardzo

dokładne oczyszczanie gazu do stężeń kilku ppm. Konieczność wymrażania

gazu w końcowym etapie oczyszczania tą metodą ogranicza jej zastosowanie.

Spalanie bezpośrednie (termiczne

lub katalityczne ) stosowane jest do usuwania z gazów odlotowych węglowodorów

poprzez ich utlenienie do CO2 i H2O.

W przypadku niskich stężeń węglowodorów

w gazach odlotowych stosuje się spalanie katalityczne.

Katalizator definiuje się więc jako substancję, która zwiększa szybkość z jaką reakcja chemiczna osiąga stan równowagi, sama się jednak nie zużywa i której symbol nie występuje w równaniu stechiometrycznym. Wpływ katalizatora na reakcję chemiczną polega głównie na obniżeniu jej energii aktywacji. Potwierdza to wiele faktów doświadczalnych. Tłumaczy się to tworzeniem przejściowych aktywnych kompleksów katalizatora z substratami, po rozpadzie których katalizator ulega regeneracji. W procesie spalania katalitycznego strumień gazu przepuszcza się przez ziarno katalizatora w podwyższonej temperaturze. Katalityczne spalanie węglowodorów przebiega w temperaturach znacznie niższych niż spalanie termiczne ok. 250oC. Jako katalizatory spalania węglowodorów stosowane są metale jak: platyna, pallad, ruten, rod lub tlenki metali przejściowych jak: tlenek manganu, chromu, miedzi. Katalizatory stosuje się naniesione na nośniki ceramiczne tzw. adsorbenty. Nośniki charakteryzują się bardzo rozwiniętą powierzchnią wewnętrzną ( kanaliki), mają często kształt plastra miodu. Redukcja katalityczna stosowana w procesach usuwania tlenków azotu z gazów odlotowych polega na redukcji tlenków azotu za pomocą amoniaku, tlenku węgla lub węglowodorów w obecności katalizatorów.

Katalizatorami tej reakcji są metale szlachetne jak platyna, pallad, rod naniesione na ceramiczne nośniki. Platyna na nośniku ceramicznym jest katalizatorem stosowanym w samochodach dla dopalania spalin i jednoczesnej redukcji tlenków azotu. Rozkład katalityczny tlenków azotu jest prostą metodą usuwania ich ze strumienia gazów przemysłowych.

Na dzień dzisiejszy jest to metoda szeroko badana w laboratoriach i wiąże się z nią duże nadzieje aplikacyjne ponieważ nie wymaga dodawania do strumienia gazu żadnych reagentów i produktami są tylko azot i tlen. Najlepszymi katalizatorami tej reakcji są zeolity modyfikowane jonami miedzi. Zeolity to są krystaliczne glinokrzemiany naturalne i sztuczne o wzorze ogólnym: M2/nO. Al2O3. xSiO2. yH2O gdzie x > 2, n = wartościowość kationu metalu M. Maksymalna wartość x dla naturalnych zeolitów jest równa 10. Mają one bardzo dużą powierzchnię wewnętrzną w postaci kanalików o określonej geometrii.

Metody usuwania ditlenku siarki z gazów przemysłowych Ditlenek siarki jest jednym z najbardziej niebezpiecznych zanieczyszczeń powietrza atmosferycznego. Stwierdzono jego negatywny wpływ na zdrowie ludności narażonej na jego oddziaływanie. Obok ditlenku siarki w skład zanieczyszczeń siarkowych gazów odlotowych w wielu przypadkach wchodzi również tritlenek siarki. Tritlenek siarki powstaje podczas spalania paliw obok ditlenku siarki i ulega bardzo szybko reakcji z parą wodną z utworzeniem kwasu siarkowego. Oprócz tych ·związków w gazach odlotowych emitowanych z różnych źródeł znajdują się związki siarki w postaci zredukowanej siarczek węgla, disiarczek węgla oraz organiczne, jak np.: siarkowodór, siarczki organiczne i merkamptany. Organiczne, odorowe związki siarki są wydzielane z gazów zwykle metodami adsorpcji i spalania.

Odsiarczanie w procesie spalania

Usuwanie siarki podczas spalania paliwa

jest związane zasadniczo ze spalaniem węgla w kotłach energetyczno-ciepłowniczych,

przeznaczenia ogólnego i przemysłowego.

Klasyczna techniką spalana paliw stałych

jest spalanie w warstwie lub zawiesinie pyłu (fluidalnej). Paleniska fluidyzacyjne

ciągle udoskonalane, oprócz dobrych warunków spalania, zapewniają również

możliwość jednoczesnego usuwania SO2 i NOx, zmniejszenie

emisji z paleniska związków Na i K, a tym samym odkładania się ich

na powierzchniach wymiany ciepła. Podczas spalania siarka z węgla jest

szybko utleniana do SO2, szybciej niż C do CO2. Możliwych

produktów utleniania siarki w warunkach spalania jest więcej, lecz najbardziej

stabilne są SO2 i SO3. Procesy tworzenia SO2

i SO3 są egzotermiczne.

Szybkość utleniania do SO3 jest

mniejsza i zwiększa się w wyższych temperaturach. Równowaga w procesie

spalania jest przesunięta w kierunku tworzenia SO2, a konwersja

SO2 do SO3 w niższych temperaturach spalin jest bardzo

wolna. Dlatego też spaliny oczyszcza się z SO2 a

nie SO3, którego stężenie jest bardzo małe. Około 5-15% siarki

reaguje nieodwracalnie z naturalnymi alkalicznymi związkami węgla i przechodzi

do popiołu. W celu zwiększenia stopnia odsiarczania powstała koncepcja

iniekcji do paleniska dodatkowej masy substancji alkalicznych lub prowadzenia

procesu spalania w złożu fluidalnym z dodatkiem sorbentu: wapienia lub

dolomitu. Sorbent jest wprowadzany do strefy spalania ponad palnikami pyłowymi.

Po zmieszaniu ze spalinami, w wysokiej

temperaturze strefy spalania przebiega proces kalcynacji rozdrobnionego

wapienia, którego główny składnik – węglan wapnia ulega rozkładowi

do tlenku wapnia ( tzw. wapno palone) zgodnie z reakcją nr 3.

Najkorzystniejsze są cząstki wapniaka o

jak najmniejszych rozmiarach, lecz ograniczenia praktyczne powodują, że

przy stosowanych rozmiarach cząstek wykorzystanie wapienia nie jest duże.

Powstający na powierzchni cząstek wg reakcji (4) CaSO4 blokuje

dostęp do wnętrza i zmniejsza aktywność chemiczną. Jest to jednym z zasadniczych

powodów malej sprawności odsiarczania spalin i wykorzystania wapienia.

Dlatego też metoda iniekcji wapienia do paleniska nie znalazła szerszego

zastosowania w dużych jednostkach energetycznych. Ponadto, jak wiadomo,

zasadniczym celem procesu spalania w kotłach jest uzyskanie maksimum energii,

a nie maksymalne usunięcie SO2 ze spalin.

Biorąc pod uwagę właściwości alkaliczne

niektórych popiołów, w których zawartość (CaO+ MgO) może być większa od

20% mas., są prowadzone próby wykorzystania ich jako czynnika wiążącego.

Odsiarczanie gazów odlotowych

Odsiarczanie gazów odlotowych w największym

stopniu jest związane z oczyszczaniem spalin z elektrociepłowni i elektrowni

oraz gazów odlotowych z przeróbki ropy naftowej, wytopu i przeróbki metali,

produkcji kwasu siarkowego. Proponowanych jest wiele metod odsiarczania,

lecz tylko nieliczne jak dotąd znalazły zastosowanie praktyczne w wymienionych

gałęziach przemysłu. Wynika to z trudności technicznych, ekonomiki, a także

z rozbieżności w efektywności procesu odsiarczania przy przejściu na dużąskalę.

Duże objętości strumieni spalin do oczyszczania, ponad 100 tys. ton dziennie

lub ok. 5 mln m3/h w jednostkach energetycznych rzędu

1000 MW, stwarzają całkiem nową skalę w projektowaniu procesu. Dodatkową

trudnością jest zmienny strumień i skład spalin odbiegający od ustalonego,

z którym ma się do czynienia zwykle w przemyśle chemicznym.

Metody odsiarczania dzieli się na:

Metody mokre Metoda wapniowo-wapienna Metoda wapniowo-wapienna jest procesem nieregeneracyjnym z punktu widzenia odzysku siarki oraz roztworu reakcyjnego. Metoda oparta jest na absorpcji i reakcji chemicznej SO2 w zawiesinie wapna( CaO ) lub kamienia wapiennego ( CaCO3 ). Powstające w wyniku reakcji CaSO3 i CaSO4 w postaci szlamu lub wilgotnego ciała stałego w większości przypadków stanowią odpad. Podczas absorpcji SO2 w zawiesinie wodnej w pierwszym etapie zachodzą procesy 1) 2) 3) Rozpuszczalność SO2 w wodzie (rys. 1) jest funkcją temperatury i maleje z jej wzrostem. W praktyce ciecz nie stanowi czystej wody, lecz roztwór zawierający szereg rozpuszczonych soli, w tym głównie chlorkowych, w wyniku czego szybkość absorpcji ulega zwiększeniu. W przypadku gdy w roztworze absorpcyjnym znajduje się wapno CaO, podczas absorpcji zachodzić będą reakcje 4) 5) 6) 7)

W obecności tlenu jon siarczynowy może ulec utlenieniu zgodnie z reakcjami 8) 9)

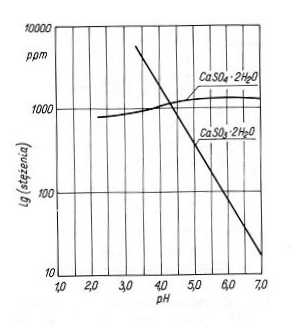

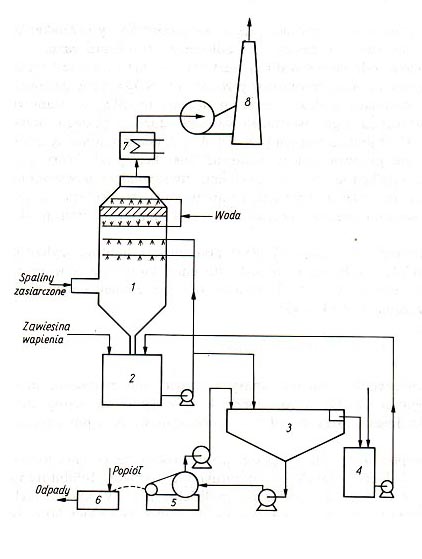

zależy od stężenia jonów H+ i koncentracji CaCO3. Proces absorpcji SO2 powinien być więc prowadzony w zawiesinie wapna przy pH ok. 8, w zawiesinie kamienia wapiennego przy pH ok. 6. Różnice pH w stosunku do wartości optymalnych są powodem tworzenia się twardego CaSO4 przy małym pH, który osiadając na ściankach powoduje blokowanie wnętrza aparatury. Szybkość tworzenia się siarczanu wg reakcji (7) i (8) przy małym pH jest większa, gdyż wzrasta rozpuszczalność siarczynu. Przy dużym pH powstaje osad stosunkowo miękki CaSO3, który blokuje przeloty przewodów. Rozpuszczalność CaSO3 i CaSO4 w zależności od pH przedstawiono na rys.3. W praktyce przebieg procesów chemicznych odsiarczania ze względu na obecność w układzie wielu soli, m.in. takich kationów jak Na, K, Mg, Fe, Al itd., jest bardziej skomplikowany, niż wynika to z przedstawionych powyżej reakcji. W procesie absorpcji zasadniczym zagadnieniem jest kontrola pH. W celu ograniczenia wahań pH ze zmianą stężenia SO2 w gazach odlotowych i tym samym zmniejszenia możliwości blokowania wnętrza aparatury procesowej oraz zwiększenia sprawności odsiarczania do roztworu absorpcyjnego wprowadza się różne dodatki. Jako dodatki stosowane są np. kwas adypinowy, benzoesowy, mrówkowy, węglany, tiosiarczan sodu. Schemat typowej instalacji do prowadzenia odsiarczania metodą wapniowo-wapienną przedstawiono na rys. 4.

W skład instalacji wchodzą następujące aparaty:

Metoda magnezowa (regeneracyjna)

Ditlenek siarki absorbowany jest w wodnym

roztworze soli magnezu. Produktem jest mieszanina siarczynów i siarczanów

magnezu. Po wysuszeniu mieszanina jest poddawana kalcynacji w wyniku odzyskuje

się tlenek magnezu i dwutlenek siarki kierowany do produkcji kwasu siarkowego.

Metody rozwojowe.

Jak wiadomo, w procesach absorpcji SO2

dominują roztwory wodne. Przez dodatek do wody różnego rodzaju substancji

można zmienić warunki równowagi na granicy faz gaz-ciecz oraz w głębi roztworu

i spowodować wzrost wydajności absorpcji nawet o kilka rzędów wielkości.

Efektywną metodą usuwania SO2 z odpylonych gazów jest absorpcja

SO2 w kolumnie z wypełnieniem zraszanym wodą utlenionę (opracowaną

przez firmę Degussa, RFN). Metoda ta umożliwia zmniejszenie stężenia SO2

w gazach odlotowych do atmosfery do ok. 20 mg/Nm3. Produktem

odsiarczania jest 70-proc. H2SO4.

W procesach metalurgicznych do odsiarczania

stężonych gazów odlotowych (do 5% SO2) Są stosowane metody

oparte na absorpcji SO2 w roztworach amin. Metody te umożliwiają

uzyskanie hSO2 > 99%, lecz są nieekonomiczne w przypadku odsiarczania

gazów rozcieńczonych z elektrociepłowni.

Trwają również badania nad procesem biologicznej

redukcji SO2 jako metody regeneracyjnej usuwania SO2 ze

spalin odlotowych.

Metody suche

Są doniesienia o próbach wiązania SO3 z substancjami alkalicznymi stałymi lub gazowymi w fazie gazowej. Np. wprowadza się rozdrobnioną sodę NaHCO3 do strumienia spalin. Pod wpływem temperatury soda rozkłada się do CO2 co zwiększa porowatość osadu i przyspiesza adsorpcję. W przypadkach stosowania węgli aktywnych jako adsorbentów SO2 w ich porach powstaje H2SO4. Adsorpcja prowadzona jest w temp. 390 - 420 K. Regenerację prowadzi się gazem obojętnym w temperaturze ok. 670 K, przy czym zachodzi reakcja pomiędzy węglem a H2SO4 z wytwarzaniem stężonego SO2 do produkcji H2SO4 :

lub siarki elementarnej przez redukcję odpowiednim gazem np. H2S: 3H2S + H2SO4 ® 4S + 4H2O (15) Jako adsorbenty m ogą być stosowane tlenki metali manganu, miedzi, które reagują do odpowiednich siarczków. Regeneracja następuje w wyniku reakcji z wodorem, CO lub węglowodorami odzyskuje się SO2.Główną wadą metod adsorpcyjnych są duże wymiary aparatów rzędu 100 m 3.Metodę absorpcji SO2 wykorzystano w suszarni rozpyłowej gdzie spaliny przepływają przez rozpyloną wodna zawiesinę węglanu lub wodorotlenku wapnia. Zachodzi absorpcja i reakcja chemiczna. Wysoka temperatura suszarni powoduje odparowanie wody i produktem jest sucha mieszanina siarczynu i siarczanu wapnia.Porównanie metod mokrych i suchychPorównanie mokrych i suchych metod odsiarczania dotyczyć może m. in. zapotrzebowania reagentów i energii, gromadzenia i neutralizacji odpadów, eksploatacji i obsługi oraz ekonomiki procesu. Zasadniczy etap odsiarczania metodami mokrymi przebiega w skruberze przed skierowaniem gazów do komina. W wyniku kontaktu z wodą lub z roztworem następuje schłodzenie gazów do temperatury ok. 320 K, co jest temperaturą niższą od tzw. normalnej temperatury kominowej, ok. 420 K. Stanowi to poważna wadę metod mokrych oprócz konieczności stosowania specjalnych materiałów konstrukcyjnych w strefie mokrej instalacji. Gazy oczyszczone przed skierowaniem do komina muszą być podgrzewane. W metodach mokrych przenoszenie masy do czynnej powierzchni ciekłego reagenta jest zdecydowanie lepsze, niszczenie absorbentu nie stanowi problemu. Możliwe komplikacje wynikać mogą z reakcji ubocznych i odwrotnych. Usuwanie wody z produktu jest kosztowne. Metody suche przy osiąganiu tej samej sprawności wymagają nieco większego stosunku stechiometrycznego sorbentu do SO2. Wielkość ta jest minimalizowana poprzez recyrkulację produktów odsiarczania z pozostałością niewykorzystanego sorbentu w przypadku metod odpadowych. Stosowane w metodach suchych sorbenty są jednak bardziej kosztowne, lecz zużycie wody jest o ok. 50% mniejsze lub woda nie jest stosowana. W większości procesów odsiarczania koszt

reagentów ocenia się na 25-35% kosztów eksploatacji. Koszty

te mogę być zmniejszone, gdy istnieją możliwości wykorzystania odpadowych

cieczy alkalicznych (m. in. w przemyśle metalowym, tekstylnym, papierniczym).

Zapotrzebowanie energii w metodach suchych jest mniejsze w wyniku wyeliminowania operacji z bardzo dużymi objętościami strumieni cieczy lub zawiesin oraz podgrzewania oczyszczonych gazów. W mokrej metodzie wapniowo-wapiennej wymienione operacje zużywają 60-75% całości doprowadzonej energii. W przypadku, gdy odsiarczanie jest procesem odpadowym, metody suche umożliwiają lepsze wykorzystanie istniejących środków transportu i stwarzają mniej problemów z gromadzeniem odpadów. Produkty odsiarczania (z wyjątkiem soli sodowych) są praktycznie nierozpuszczalne, łatwe do przetworzenia na niepylący granulat o różnym zastosowaniu. W metodach suchych nie stosuje się wielu aparatów koniecznych w metodach mokrych oraz nie występuje problem blokowania wnętrza aparatury osadami i korozji. Potrzebna jest mniejsza liczba aparatów w instalacji, co ułatwia eksploatację przy zmniejszonej obsłudze. Zmniejsza to koszty inwestycyjne i eksploatacyjne. Metody suche odpadowe są o ok. 30-40% tańsze od metod mokrych w porównywalnych warunkach. Stąd metody suche odpadowe są preferowane w procesach oczyszczania gazów z mniejszych źródeł emisji, szczególnie z odpylaniem końcowym w filtrach tkaninowych i granulowaniem produktów oczyszczania. Do wad metod suchych odsiarczania stosujących stałe sorbenty zalicza się małą efektywność wykorzystania ziaren sorbentu, małą prędkość gazu, duże straty sorbentu podczas regeneracji. Wysoki koszt istniejących technologii odsiarczania ogranicza ich stosowanie szczególnie w krajach pozornie oszczędzających i przyspieszających rozwój kosztem ochrony środowiska. Metody regeneracyjne odsiarczania są na ogół bardziej kosztowne niż odpadowe. Ich koszt inwestycyjny jest o 15 -40% większy, a eksploatacyjny do 60% w stosunku do metod mokrych odpadowych. Powyższy tekst przygotowano w oparciu o fragmenty książek: J.Warych, “Oczyszczanie przemysłowych gazów odlotowych” PWN, 1994. Pr. zbiorowa pod redakcja J.Adamca, “Ćwiczenia

z chemii i technologii oczyszczania gazów”.

Literatura podstawowa:

Literatura uzupełniająca:

|